Envíanos un correo electrónico

¿Cuál es el tipo de colador y?

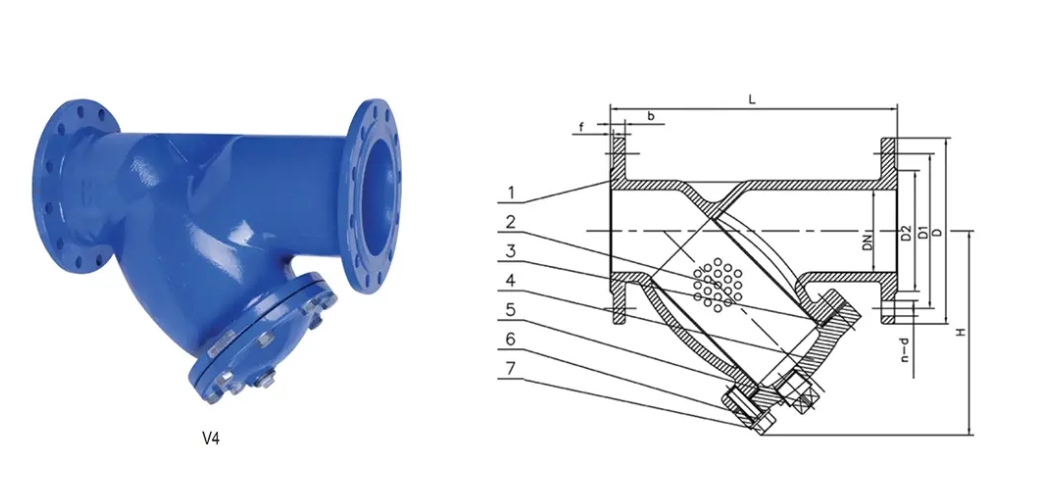

ElColador de tipo YSe destaca como el dispositivo de filtración mecánica más utilizado en los sistemas de tuberías industriales, su nombre derivado de la configuración distintiva en forma de Y de su vivienda. Su función central es interceptar impurezas de partículas sólidas dentro de los fluidos (como el óxido, la escoria de soldadura, la escala de tubería o los residuos de proceso) a través de una pantalla de colador interna, protegiendo así el equipo aguas abajo (bombas, válvulas, medidores de flujo, intercambiadores de calor, etc.) del desgaste o bloqueo. El principio de funcionamiento implica: fluido que ingresa a la altura del colador a través de la entrada, que fluye a través de una pantalla cilíndrica angulada donde los contaminantes están atrapados en la superficie interna, mientras que el fluido limpio pasa a través de las aberturas de malla a la salida. Los restos acumulados se pueden eliminar abriendo manual o automáticamente la válvula de drenaje en la parte inferior.

Los componentes estructurales clave del filtro de tipo Y incluyen: una carcasa en forma de Y típicamente fabricada con acero de carbono fundido, acero inoxidable o hierro dúctil; una tapa final extraíble (asegurada por pernos o sello roscado) en la parte superior; una cesta de colador cilindro-cónica montado internamente (comúnmente 304/316 acero inoxidable con tamaños de malla que varían de 0.5 mm a 3 mm); y un puerto de drenaje (con bridas o roscado) en la base. Sus ventajas estructurales se encuentran en resistencia a baja flujo (diseño directo con caída de presión por debajo de 0.1 bar), huella compacta (más pequeñas que los coletas de canasta) y el mantenimiento sin desmontaje de la tubería (se puede acceder a la pantalla eliminando la tapa final).

Para satisfacer diversas demandas operativas, se han desarrollado variantes funcionales críticas. Los modelos reforzados de alta presión cuentan con carcasas engrosadas y bridas forjadas, en consumo de presiones hasta PN100 (10 MPa) para aplicaciones como las líneas de vapor principales de la planta de energía. Los tipos resistentes a la cavitación incorporan paletas de guión de flujo dentro de la estructura de la pantalla para evitar la erosión inducida por burbujas a una alta presión diferencial. Las versiones de autolimpieza integran mecanismos de backflush y sensores de presión diferencial para la descarga de restos automáticos. Las unidades especializadas de alta temperatura emplean juntas de grafito en espiral y pantallas de acero de aleación para un servicio de hasta 450 ° C. Para entornos corrosivos (por ejemplo, plantas químicas), la construcción completa de acero inoxidable 316L resiste el ataque de medios ácidos/alcalinos.

La selección de ingeniería requiere evaluar cinco parámetros críticos: primero, finura de filtración (basada en las necesidades de equipos protegidos, por ejemplo, 80 malla/180 μm aguas arriba de bombas centrífugas, 200 malla/75 μm antes de las válvulas de control). Segundo, la velocidad de flujo y el diámetro de la tubería (rango de tamaño completo DN15-DN1200; la velocidad debe mantenerse a 1-3 m/s para evitar la penetración de las partículas). Tercero, presión de funcionamiento y temperatura (el material de la vivienda debe coincidir con las condiciones, por ejemplo, PN16 de hierro dúctil para sistemas de agua ambiental, acero de carbono PN40 para vapor de presión media). Cuarto, tipo de conexión (los estándares de brida deben alinearse con la tubería: ANSI/EN/DIN). Finalmente, el método de drenaje (los desagües manuales son económicos pero requieren monitoreo; los sistemas automatizados se adaptan a las estaciones no tripuladas).

Instalación y mantenimiento El mandato de las mejores prácticas: montaje horizontal (puerto de drenaje verticalmente hacia abajo) para permitir la asentamiento de escombros por gravedad; Alineación estricta de las flechas de dirección de flujo con movimiento de fluido; Filtros de admisión de bomba colocados ≥10 diámetros de tubería aguas arriba para evitar la interferencia turbulenta; y enjuague de la línea previa a la comisión para evitar el impacto en la pantalla mediante la escoria de soldadura. La frecuencia de mantenimiento depende de la carga de contaminantes, que generalmente requiere limpieza de pantalla cuando el diferencial de presión alcanza 0.5 bar (los sistemas de vapor pueden necesitar drenaje diario). Como la primera línea de defensa en sistemas químicos, de potencia, marinos y HVAC, los cervateros Y reducen las tasas de falla del equipo en más del 40%, lo que demuestra que es esencial para la confiabilidad del sistema.

Shandong Epoch Equipment Co., Ltd. es un fabricante profesional a gran escala en la provincia de China de Shandong, se adhiere a la orientación de la ciencia y la tecnología, la protección del medio ambiente, la calidad y la eficiencia. En la actualidad, se ha convertido en una empresa transregional y multi-industrial que integra industrias tan amplias como diseño, desarrollo, producción y exportación. Visite nuestro sitio web enhttps://www.epochpipeline.com/ Para obtener más información sobre nuestros productos. Para consultas, puede comunicarse con nosotros en sdepochwater@hotmail.com.

- ¿Por qué elegir entre tuberías de UPVC y tuberías de HDPE?

- ¿Por qué las tuberías de hierro dúctil siguen siendo la opción segura para redes de agua de larga duración?

- ¿Qué máquinas y herramientas de instalación de tuberías me ayudan a realizar proyectos más rápidos, seguros y rentables?

- Puntos clave para la inspección de calidad de tuberías de hierro dúctil.

- ¿Por qué los tubos de acero al carbono siguen ganando proyectos industriales difíciles?

- ¿Cuáles son los métodos de conexión para tuberías de hierro dúctil?

Sobre nosotros

Contáctenos

No. 112, Jiefang Road, distrito de Lixia, ciudad de Jinan, provincia de Shandong, China

Copyright © 2025 Shandong Epoch Equipment Co., Ltd. Todos los derechos reservados.