Envíanos un correo electrónico

¿Por qué las válvulas de compuerta siempre se filtran?

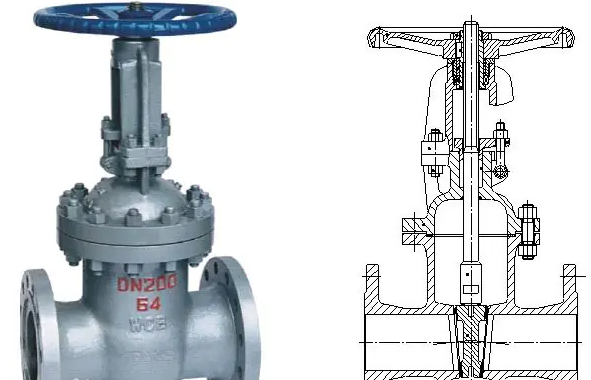

El sellado del núcleo de unválvula de compuertaconfía en el ajuste apretado entre su cuña o disco paralelo y los asientos de la válvula. En teoría, cuando el disco está completamente bajado, debe bloquear el paso de fluido. Sin embargo, en la práctica, las partículas sólidas en el fluido (como sedimento, escoria de soldadura o escala) pueden quedarse atrapadas fácilmente entre el disco y las superficies de sellado del asiento. Incluso las partículas muy pequeñas pueden evitar que el disco se asienta completamente, dejando espacios microscópicos en la superficie de sellado y causando fuga. Este fenómeno es particularmente común en las tuberías con fluidos inmundos.

El vástago de la válvula logra un sellado dinámico a través de la caja de relleno para evitar que el medio se filtre hacia afuera a lo largo del tallo. El material de embalaje (generalmente grafito, PTFE, etc.) experimenta fricción y desgaste a medida que el tallo se mueve hacia arriba y hacia abajo. Con el tiempo, el material de embalaje envejece, se endurece, pierde elasticidad o incluso se desgasta. Si la brida de la glándula no se aprieta de inmediato o si la fuerza de compresión es desigual, el embalaje desgastado o envejecido no puede envolver bien el tallo, lo que lleva a falla del sello y fugas externas en el tallo. Las válvulas operadas con frecuencia experimentan un desgaste de embalaje más rápido.

El cuerpo de la válvula generalmente está compuesto por dos o más partes conectadas, con los puntos de conexión (como la brida del cuerpo) que depende de las juntas para el sellado. Si el material de la junta no es adecuado (no es resistente a la corrosión o temperatura media), se comprime incorrectamente durante la instalación o pierde la fuerza de compresión durante el servicio debido a las fluctuaciones de temperatura/presión o la relajación del estrés por el perno, el sello de la junta falla, causando fugas en la conexión del cuerpo de la válvula. Además, aunque menos comunes, los defectos de fundición en el cuerpo de la válvula (como los agujeros de arena o la porosidad) son puntos de fuga potenciales, especialmente bajo alta presión.

Las válvulas de puerta están diseñadas específicamente para posiciones completamente abiertas o completamente cerradas y no deben usarse para la regulación del flujo. Si una válvula de compuerta permanece parcialmente abierta durante períodos prolongados, los medios de flujo de alta velocidad erosiona directamente la superficie de sellado del disco y la superficie de sellado de asiento aguas abajo, causando desgaste localizado o ranuras de formación. Este daño de la erosión compromete permanentemente la planitud y el acabado de las superficies de sellado. Incluso cuando la válvula está completamente cerrada nuevamente, las áreas desgastadas se convierten en rutas de fuga.

Durante la fabricación o reparación de la válvula, si las superficies de sellado del disco o los asientos tienen una precisión de mecanizado insuficiente (careciendo de planitud o acabado de la superficie), o si su ajuste es pobre (por ejemplo, el ángulo cónico de un disco de cuña no coincide perfectamente con el tapo del asiento), luego, cuando se cerra, las superficies de sellado no pueden formar una línea uniforme, continua o contacto superficial. Las brechas microscópicas inevitablemente permanecen, causando fugas. Además, si el material de la superficie de sellado carece de dureza suficiente o resistencia a la corrosión, el uso a largo plazo con partículas duras o medios corrosivos puede causar fácilmente arañazos, pozos o puntos de corrosión, comprometiendo la integridad del sellado.

Durante la operación, especialmente a altas temperaturas, el cuerpo de la válvula y los componentes internos experimentan una expansión térmica. Si los materiales para el disco, los asientos y el cuerpo tienen diferentes coeficientes de expansión térmica, o si los efectos térmicos no se consideraron adecuadamente en el diseño, la relación de sellado que fue apretada en condiciones de frío puede interrumpirse a temperaturas operativas, lo que lleva a fugas debido a un sellado inadecuado. Del mismo modo, las tensiones en el sistema de tuberías (por ejemplo, el estrés de instalación, el estrés térmico) transmitidos a la válvula pueden causar una ligera deformación del cuerpo o las bridas de conexión, afectando la concentricidad de las superficies de sellado.

La operación rugosa (por ejemplo, golpear la válvula con fuerza) puede causar daños por impacto (astillado, deformación) a las superficies de sellado de disco o asiento. El par insuficiente de cierre evita que el disco se asiente completamente y genere la presión específica de sellado necesaria, especialmente cuando las partículas están presentes o el medio tiene alta viscosidad. Abrir la válvula antes de que el disco esté completamente levantado y someterla a una alta presión diferencial también puede dañar las superficies de sellado. La tubería desalineada durante la instalación impone estrés adicional en la válvula, causando la deformación del cuerpo o la flexión del tallo, lo que a su vez dificulta el asiento y el sellado del disco adecuados.

En resumen: la fuga en las válvulas de compuerta resulta de una combinación de múltiples factores. Su estructura inherente (que depende del sellado plano/cónico de gran área, con un sello de tallo dinámico) los hace muy sensibles a los requisitos para el sellado de la limpieza de la superficie, la precisión del mecanizado, la compatibilidad del material y la operación/mantenimiento. Cualquier problema: como partículas atrapadas, sellado de daño a la superficie (erosión, corrosión, rasguños), falla del empaque del tallo, efectos de expansión térmica, operación inadecuada o problemas de instalación) puede conducir a la falla del sello, lo que resulta en fuga interna (en los asientos) o fugas externas (en el vástago, conexiones corporales). Por lo tanto, para aplicaciones críticas de cierre que exigen fugas cero, las válvulas de compuerta a menudo no son la opción óptima; Las válvulas de bola o las válvulas de enchufe pueden ofrecer un rendimiento de sellado más confiable.

Shandong Epoch Equipment Co., Ltd. es un fabricante profesional a gran escala en la provincia de China de Shandong, se adhiere a la orientación de la ciencia y la tecnología, la protección del medio ambiente, la calidad y la eficiencia. En la actualidad, se ha convertido en una empresa transregional y multi-industrial que integra industrias tan amplias como diseño, desarrollo, producción y exportación. Visite nuestro sitio web enhttps://www.epochpipeline.com/ Para obtener más información sobre nuestros productos. Para consultas, puede comunicarse con nosotros en sdepochwater@hotmail.com.

- ¿Por qué elegir entre tuberías de UPVC y tuberías de HDPE?

- ¿Por qué las tuberías de hierro dúctil siguen siendo la opción segura para redes de agua de larga duración?

- ¿Qué máquinas y herramientas de instalación de tuberías me ayudan a realizar proyectos más rápidos, seguros y rentables?

- Puntos clave para la inspección de calidad de tuberías de hierro dúctil.

- ¿Por qué los tubos de acero al carbono siguen ganando proyectos industriales difíciles?

- ¿Cuáles son los métodos de conexión para tuberías de hierro dúctil?

Sobre nosotros

Contáctenos

No. 112, Jiefang Road, distrito de Lixia, ciudad de Jinan, provincia de Shandong, China

Copyright © 2025 Shandong Epoch Equipment Co., Ltd. Todos los derechos reservados.